自動車産業における自動運転・運搬技術の革新

日本の自動車産業における自動運転は、一般道路向けの乗用車開発だけでなく、工場構内・港湾・空港・製鉄所などの限定領域(一般交通と分離された運行環境)での実装が先行しています。背景にあるのは、ドライバー不足や安全対策に加え、夜間や定常搬送など「止められない業務」をどう回すかという現場課題です。

本稿では、日本国内で公開されている開発・PoC事例をもとに、主要メーカーの方向性、工場・物流での搬送自動化、サプライヤー連携の勘所、そして自動運転とDX(運行管理・遠隔監視・保全)の関係を整理します。

自動車産業の自動運転トレンドと主要メーカー比較

日本の主要メーカーにおける自動運転の取り組みは、おおむね「実証環境での技術検証」「サービスとしての運行実証」「SDV/データ基盤の整備」という三つの軸で整理できます。ここでは公開情報に基づき、代表例を比較します。

トヨタは、実証都市(Woven City)を“リアルなテストコース”として整備し、社会インフラとモビリティが連携する環境で要件を検証する方針を示しています。Phase1の建物は2024年10月末に完成し、2025年秋以降に実証開始予定とされています。

またトヨタとNTTは「モビリティ×AI・通信」の共同取り組みとして「モビリティAI基盤」を共同開発・運用し、2030年までに5,000億円規模の投資、2025年以降の開発開始、2028年頃からインフラ協調による社会実装開始を掲げています。

日産は、横浜市(みなとみらい/桜木町/関内)で、オンデマンド配車型の自動運転モビリティサービス実証を実施します。2025年11月27日〜2026年1月30日に、運行台数5台、乗降地数26か所で運行し、みなとみらい地区の「PLOT48」に専用管制室を設置して遠隔監視を前提とした運用体制・サービスエコシステムを検証するとしています。

ホンダは、協調人工知能「Honda CI」を活用した技術実証として、神奈川県小田原市での実証実験を公表しています。カメラに加えてLiDARを搭載し、認識精度と冗長性を強化して、対応速度域を時速60kmまで拡大しつつレベル4に必要な安全性を確保することを目指すとしています。

小田原市の公開情報では、2026年2月2日から、西湘テクノパーク周辺で実施し、速度は20km/hから段階的に60km/hまで引き上げる旨が示されています。

ソニー・ホンダモビリティは、CES 2025で「AFEELA 1」を発表し、独自ADAS「AFEELA Intelligent Drive」について、40のセンサーと最大800 TOPSのECUを用い、AIによりPerception/Prediction/Planningを含む運転支援を提供すると説明しています。

主要日本メーカーにおける自動運転開発アプローチ比較

| 企業 | 主な実証フィールド | 実証の焦点 | 技術的特徴 |

| トヨタ自動車 | Woven City (実証都市) | 社会実装前提の統合検証 | モビリティ基盤、AI×通信連携 |

| 日産自動車 | 都市部(横浜) | サービス運行・運営体制 | 遠隔監視、オンデマンド運行 |

| 本田技研工業 | テストコース/実証環境 | レベル4技術要件 | 冗長設計、LiDAR追加 |

| ソニー・ホンダモビリティ | 市販車開発 | SDV/計算基盤 | 40センサー、800 TOPS ECU |

これらの動きは、狙う市場や設計思想が異なる一方で、「制御可能な条件で検証し、運行(サービス)を通じて要件を固め、データ基盤と結びつける」という点で共通しています。自動運転は“車両単体の機能”から、“運用とデータを含む産業システム”へ移りつつあります。

工場・物流向け自動運転運搬車(AGV/AMR)導入事例

工場や物流現場ではAGV/AMRの導入が進んでいます。日本産業車両協会の統計によれば、2023年の無人搬送車システム納入実績は800システム、納入台数は3,105台と公表されています。

一方で、現場条件によってはAGV/AMRがそのまま適合しないケースもあり、屋外・半屋外、重量物、人・既存車両の混在、レイアウト変更といった要因が運用課題になりやすい点は押さえておく必要があります。

具体例として、ヤマハ発動機グループは屋外対応の自動搬送サービス「eve auto」を展開しており、屋内外のコースで設備連携・段差走破・複数台運用時の調停機能まで確認できること、また2022年11月のサービス開始以来、全国20都府県・40以上の工場や物流拠点で活用が広がっていることを紹介しています。さらに、Autowareを活用した車両によるサブスク型サービスである点も明示されています。

この事例は「屋外搬送」や「運用のしやすさ」が実装の焦点になりやすいことを示しており、AGV/AMRの導入検討でも“環境条件と運用設計”が鍵になることが分かります。

また日産は、工場内AGVについて、磁気テープ上を走る方式では経路変更に貼り替えやプログラム変更が必要になるため、磁気テープなしで無軌道走行できるAGV開発と、工場内AGVとホストコンピューターの常時通信による統合制御の研究を進めていると紹介しています。

なぜAGV/AMRが現場に合わないケースがあるのか

AGV/AMRがつまずきやすいのは、屋内外混在や路面・照度・天候の変動、フォークリフトや大型車両・人の混在、鋼材・長尺物など積載条件が厳しい搬送、導入に伴う動線・作業フロー変更などが重なる場面です。現場で最初に確認されるのは、雨天時の挙動と、保全・再設定の手間であることが多い点も実務上の重要ポイントです

AGV/AMR/特殊車両を活用した自動運転導入における能力・適用領域比較

| 比較項目 | AGV | AMR | 特殊車両の自動運転化 |

| 想定環境 | 屋内・平坦 | 屋内中心(※一部半屋外) | 半屋外〜屋外を含む構内(限定エリア) |

| 路面・環境変化耐性 | 低い | 中程度 | 高い |

| 最大積載・牽引 | 軽量物中心 | 中量物まで | 重量物・長尺物に対応 |

| 既存設備・車両活用 | 限定的(ベンダー差) | 限定的(ベンダー差) | 可能 |

| ルート変更頻度 | 低(固定前提) | 中 | 高(柔軟対応) |

| 導入立ち上げ工数 | 比較的少 | 中 | 現場要件に応じて設計 |

| 人・車両混在対応 | 制限あり | 条件付き | 混在を前提として設計 |

| 安全設計 | 停止中心 | 停止・回避 | 徐行・警告・停止の多段階 |

| 運行管理・FMS連携 | オプション | 一部対応 | 前提(FMS・配車・遠隔監視) |

| 遠隔監視・介入 | 限定的 | 条件付き | 標準的に想定 |

| 適した導入フェーズ | 単純自動化 | 効率化 | 運用DX・段階的スケールを前提 |

そのため日本の一部現場では、「AGV/AMRを入れるかどうか」ではなく、「既存の運搬車・特殊車両を前提に、どこまでを自動運転で置き換えるか」という発想で、段階導入(PoC→パイロット運用→横展開)を設計するケースが増えています。

自動運転サプライヤーとの技術連携

日本の限定領域における自動運転導入は、車両側(シャシー・制御・安全)と、自動運転側(認識・判断・制御)と、運用側(運行管理・遠隔監視・保全)を分業し、現場要件に合わせて統合する形が一般的です。PoCの成否は、AI性能よりも「止まる・譲る・復旧する」をどう運用設計に落とすかで決まる場面が多く、責任分界を含めた技術連携が不可欠です。

構内自動運転における車両・自動運転・運行管理の役割分担イメージ

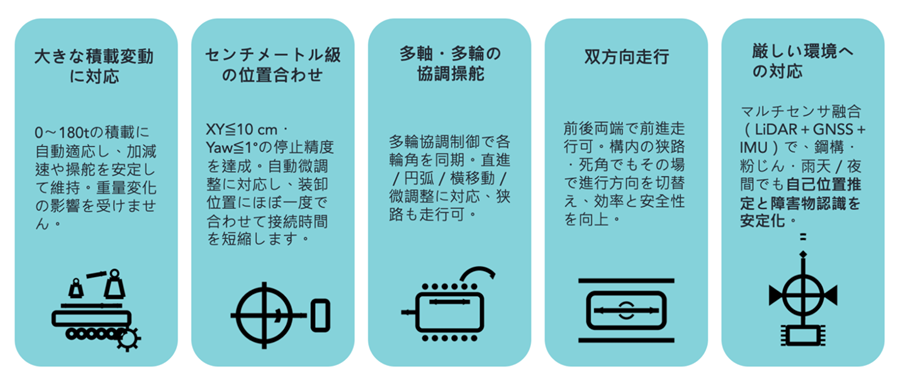

代表例として、日本製鉄とティアフォーは、名古屋製鉄所構内の鋼材搬送を対象に、大型特殊車両「キャリア」を自動運転化する共同開発プロジェクトを推進しています。将来的なドライバー不足・労働環境改善を目的として2023年度から開始し、2025年度からの導入を目指すとされています。鋼材はパレット(台車)に積載され、キャリアで搬送する運用前提も明示されています。

この種の案件では、限定エリア・低速域での安定走行だけでなく、混在環境での優先ルール設計、積載条件を踏まえた経路・速度設計、整備やレイアウト変更を前提とした再設定(マップ更新・キャリブレーション・手順)まで含めた“運用込みの実装”が主戦場になります。工場側の運用知見とサプライヤーの自動運転技術が噛み合うことで、PoCから実装へ進む確度が上がります。

構内・重載用途における自動運転で求められる技術要件の例

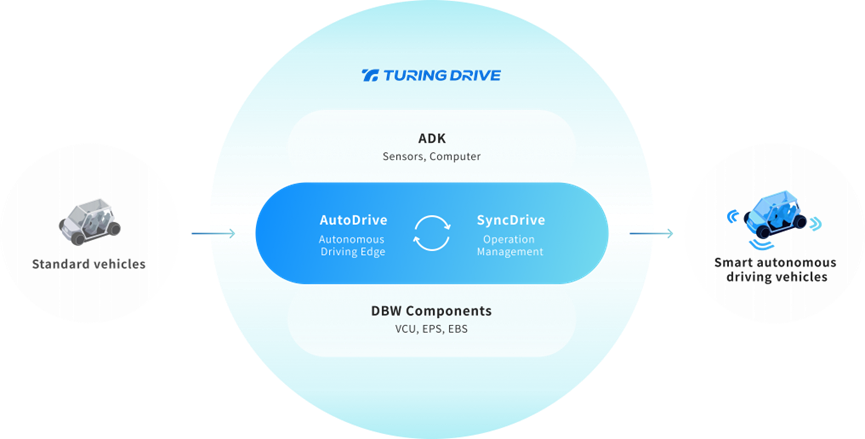

またこの領域では、Autowareを基盤とした実装エコシステムの存在感も増しています。The Autoware FoundationはTuring Driveをメンバーとして紹介しており、低速・限定領域でのシステムインテグレーションを強みとして記載しています。

さらにティアフォーは、Turing Driveへの出資・資本業務提携を発表しており、限定領域の実装知見を取り込む動きが見られます。

日本の自動車産業が直面する課題とDX対応

日本の自動車産業では、電動化と並び、SDV(Software-Defined Vehicle)を軸にしたDXが競争軸になりつつあります。経済産業省は「モビリティDX戦略」で、SDV化や標準化、データ基盤を軸にした競争領域を示しています。

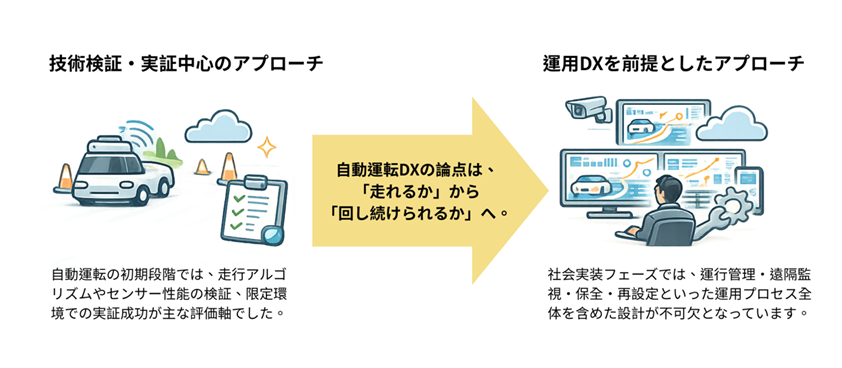

日本における自動運転DXの進化プロセス(概念図)

自動運転の文脈でDXが問われるのは、走行アルゴリズムやセンサー性能だけではありません。社会実装フェーズでは、運行管理(配車・スケジューリング)、遠隔監視、保全、再設定、データ活用まで含めて“回し続けられる形”に落とし込むことが前提になります

この運用DXを具体的に示す例が、横浜市での自動運転モビリティサービス実証です。専用管制室の設置、遠隔監視システムの提供、運行台数や乗降地数まで公開されており、走行試験ではなく「運用体制の検証」と「サービスエコシステム構築」が目的として明確に記載されています。

さらに“運用DX込み”を商用サービスとして明示している例として、三菱電機は自動運転レベル4に対応し、配車から車両運行までを無人化した自動運転サービス「xAUTO」を2025年10月からリゾート施設向けに提供開始すると発表しています。アイサンテクノロジーは、このxAUTOの自動運転車両開発に協力したことを公表しており、運行管制技術やLiDARを活用した障害物検知など、運用まで含めた設計が商用前提になっていることが分かります。

これらの事例が示す通り、日本市場で自動運転を継続運用に乗せる鍵は、(1)ソフトウェア/データ基盤(SDV・標準化)、(2)運行DX(配車・遠隔監視・管制)、(3)現場運用と保全(再設定・整備)を同時に成立させることにあります。

日本市場における自動運転DXの課題と対応整理

| 観点 | 従来の実証中心アプローチ | 継続運用を前提としたDX対応 |

| 目的 | 技術成立性の検証 | 安定した日常運用・スケール |

| 主眼 | 走行アルゴリズム・センサー性能 | 運行・保全・再設定を含む全体設計 |

| 運行管理 | 限定的/手動対応が前提 | 配車・管制・遠隔監視を含めた自動化 |

| 現場対応 | 例外は人が対応 | 例外処理・復旧手順まで設計に含める |

| 安全責任 | 実証主体に依存 | 責任分界を事前に定義 |

| スケール性 | 個別PoCごとに再設計 | 段階的な拡張・横展開を前提 |

| DXの位置づけ | 技術導入がゴール | 運用改善を回し続ける仕組み |

まとめ

日本の自動車産業における自動運転・運搬技術は、一般道路よりも先に、工場構内・港湾・空港・製鉄所などの限定領域で実装が進んでいます。ここではPoCの“走行成功”だけでなく、運行管理・遠隔監視・保全まで含めて「回し続けられる」ことが評価軸になります。

大手メーカーの実証都市・市街地運用・SDV基盤への投資、工場・物流における搬送自動化の拡大、そして製鉄所構内のような重工業領域での技術連携は、同じ方向を指しています。自動運転は、車両単体の機能ではなく、運用プロセスとデータループを含む“産業DXの一部”として扱われ始めています。